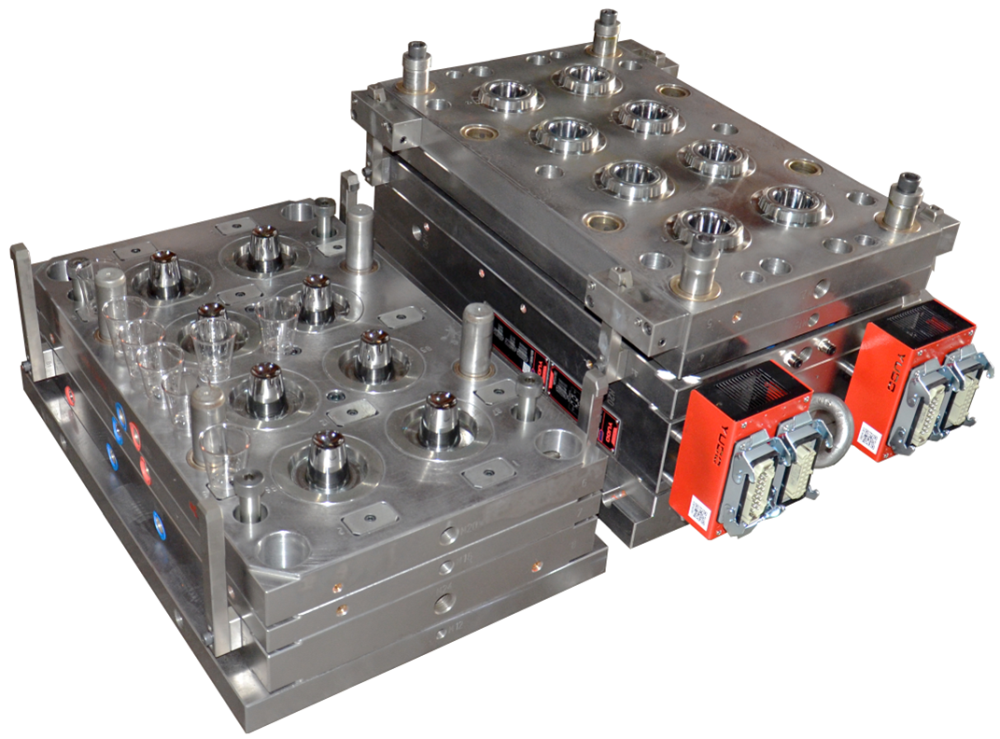

ප්ලාස්ටික් සැකසීමේ සාර්ථකත්වය හෝ අසාර්ථකත්වය බොහෝ දුරට අච්චු මෝස්තරයේ බලපෑම සහ අච්චු නිෂ්පාදනයේ ගුණාත්මකභාවය මත රඳා පවතින අතර ප්ලාස්ටික් අච්චු නිර්මාණය ප්ලාස්ටික් නිෂ්පාදනවල නිවැරදි සැලැස්ම මත පදනම් වේ.

ප්ලාස්ටික් අච්චු සැලසුම් කිරීමේදී සලකා බැලිය යුතු ව්යුහාත්මක මූලද්රව්ය ඇතුළත් වේ:

① වෙන්වීමේ මතුපිට, එනම්, ඩයි එක වසා ඇති විට ගැහැණු මිය යාම සහ පිරිමියා අතර ස්පර්ශ මතුපිට.නිෂ්පාදනයේ හැඩය සහ පෙනුම, බිත්ති ඝණත්වය, සැකසීමේ ක්රමය, පසු සැකසුම් තාක්ෂණය, අච්චු වර්ගය සහ ව්යුහය, ඩිමෝල්ඩින් ක්රමය සහ අච්චු යන්ත්ර ව්යුහය වැනි සාධක මගින් එහි පිහිටීම සහ ආකෘතිය තෝරා ගැනීම බලපායි.

② ව්යුහාත්මක කොටස්, එනම් ස්ලයිඩින් බ්ලොක්, ආනත ඉහළ, කෙළින් ඉහළ කොටස, ආදිය.ව්යුහාත්මක කොටස් සැලසුම් කිරීම ඉතා තීරනාත්මක වන අතර එය සේවා කාලය, සැකසුම් චක්රය, පිරිවැය සහ නිෂ්පාදනයේ ගුණාත්මකභාවය සම්බන්ධ වේ.එබැවින්, සංකීර්ණ ඩයි කෝර් ව්යුහය සැලසුම් කිරීම සඳහා නිර්මාණකරුගේ ඉහළ විස්තීරණ හැකියාවක් අවශ්ය වන අතර, හැකිතාක් දුරට සරල, වඩා කල් පවතින සහ වඩා ලාභදායී සැලසුම් යෝජනා ක්රමයක් අනුගමනය කරයි.

③ නිරවද්යතාවය, එනම් කාඩ්පත් මගහැරීම, සියුම් ස්ථානගත කිරීම, මාර්ගෝපදේශ කණුව, ස්ථානගත කිරීමේ පින්, ආදිය. ස්ථානගත කිරීමේ ක්රමය නිෂ්පාදනවල පෙනුමේ ගුණාත්මකභාවය, පුස් ගුණාත්මකභාවය සහ සේවා කාලය සම්බන්ධ වේ.විවිධ අච්චු ව්යුහයන් අනුව විවිධ ස්ථානගත කිරීමේ ක්රම තෝරා ගනු ලැබේ.ස්ථානගත කිරීමේ නිරවද්යතා පාලනය ප්රධාන වශයෙන් සැකසීම මත රඳා පවතින අතර අභ්යන්තර අච්චු ස්ථානගත කිරීම ප්රධාන වශයෙන් සැලසුම්කරු විසින් වඩාත් සාධාරණ සහ පහසුවෙන් සකස් කළ හැකි ස්ථානගත කිරීමේ ක්රමයක් සැලසුම් කිරීම සඳහා සලකා බලයි.

② ගේටින් පද්ධතිය, එනම්, එන්නත් අච්චු යන්ත්රයේ තුණ්ඩයේ සිට අච්චු කුහරය දක්වා පෝෂණ නාලිකාව, ප්රධාන ප්රවාහ නාලිකාව, ෂන්ට් නාලිකාව, ගේට්ටුව සහ සීතල ද්රව්ය කුහරය ඇතුළත් වේ.විශේෂයෙන්, ගේට්ටු පිහිටීම තෝරා ගැනීම හොඳ ප්රවාහ තත්වයක් යටතේ උණු කළ ප්ලාස්ටික් වලින් අච්චු කුහරය පිරවීමට හිතකර විය යුතු අතර, නිෂ්පාදනයට අමුණා ඇති ඝන ධාවකය සහ ගේට් සීතල ද්රව්ය අච්චුවෙන් ඉවත් කර අච්චු විවෘත කිරීමේදී ඉවත් කිරීමට පහසුය ( උණුසුම් ධාවන පුස් හැර).

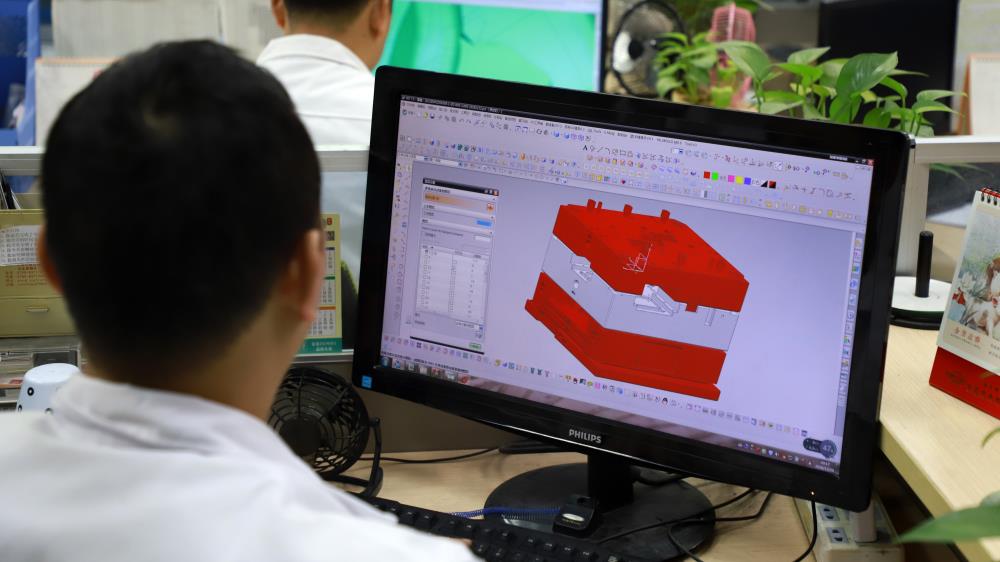

③ ප්ලාස්ටික් හැකිලීම සහ පුස් නිෂ්පාදනය සහ එකලස් කිරීමේ දෝෂ, අච්චු ඇඳීම සහ යනාදී නිෂ්පාදනවල මාන නිරවද්යතාවයට බලපාන විවිධ සාධක.මීට අමතරව, සම්පීඩන අච්චුව සහ එන්නත් අච්චුව සැලසුම් කිරීමේදී අච්චු යන්ත්රයේ ක්රියාවලිය සහ ව්යුහාත්මක පරාමිතීන් ගැලපීම ද සැලකිල්ලට ගත යුතුය.ප්ලාස්ටික් අච්චු නිර්මාණය සඳහා පරිගණක ආධාරක නිර්මාණ තාක්ෂණය බහුලව භාවිතා වේ.

ප්ලාස්ටික් අච්චුවේ පිටාර පද්ධතියේ සැලසුම කුමක්ද?

එන්නත් අච්චුව එන්නත් අච්චුවෙහි අනිවාර්ය අංගයකි.අපි ආවාට ප්රමාණය, ගේට්ටුවේ පිහිටීම, උණුසුම් ධාවකය, එකලස් කිරීමේ ඇඳීම සහ එන්නත් අච්චුවේ ද්රව්ය තෝරා ගැනීමේ සැලසුම් මූලධර්ම හඳුන්වා දුන්නෙමු.අද අපි ප්ලාස්ටික් එන්නත් අච්චුවේ පිටාර පද්ධතියේ සැලසුම හඳුන්වා දෙන්නෙමු.

කුහරයේ මුල් වාතයට අමතරව, කුහරයේ වායුව ද එන්නත් අච්චු ද්රව්ය උණුසුම් කිරීම හෝ සුව කිරීම මගින් නිපදවන අඩු අණුක වාෂ්පශීලී වායු අඩංගු වේ.මෙම වායූන්ගේ අනුක්රමික විසර්ජනය සලකා බැලීම අවශ්ය වේ.සාමාන්යයෙන් කථා කිරීම, සංකීර්ණ ව්යුහයක් සහිත අච්චුව සඳහා, වායු අගුලේ නිවැරදි ස්ථානය කල්තියා තක්සේරු කිරීම අපහසුය.එමනිසා, සාමාන්යයෙන් ඩයි ටෙස්ට් හරහා එහි පිහිටීම තීරණය කිරීම අවශ්ය වන අතර පසුව පිටවන ස්ලට් එක විවෘත කරන්න.ඉසෙඩ් කුහරය පුරවා ඇති විට පිටාර විවරය සාමාන්යයෙන් විවෘත වේ.

පිටාර ප්රකාරය යනු ඩයි කොටස්වල ගැළපෙන නිෂ්කාශනය භාවිතයෙන් පිටාර ගැලීම සඳහා පිටාර විවරය විවෘත කිරීමයි.

ඉන්ජෙක්ෂන් අච්චු කරන ලද කොටස් අච්චු ගැසීම සඳහා පිටාර අවශ්ය වන අතර ඉන්ජෙක්ෂන් අච්චු කරන ලද කොටස් ඉවත් කිරීමට පිටාර අවශ්ය වේ.ගැඹුරු කුහරයේ ෂෙල් ඉන්ජෙක්ෂන් මෝල්ඩින් කොටස් සඳහා, ඉන්ජෙක්ෂන් මෝල්ඩින් පසු, කුහරයේ වායුව ඉවතට ගසාගෙන යයි.demoulding ක්රියාවලියේදී, ප්ලාස්ටික් කොටස්වල පෙනුම සහ හරයේ පෙනුම අතර රික්තයක් සෑදී ඇති අතර එය ඉවත් කිරීමට අපහසු වේ.බලහත්කාරයෙන් demoulding නම්, එන්නත් අච්චු කරන ලද කොටස් විකෘති කිරීමට හෝ හානි කිරීමට පහසුය.එමනිසා, ප්ලාස්ටික් ඉන්ජෙක්ෂන් අච්චු කරන ලද කොටස සුමට ලෙස ඉවත් කළ හැකි වන පරිදි, ඉන්ජෙක්ෂන් අච්චු කරන ලද කොටස සහ හරය අතර වාතය හඳුන්වා දීම අවශ්ය වේ.ඒ අතරම, පිටාර ගැලීම පහසු කිරීම සඳහා වෙන්වන පෘෂ්ඨයේ නොගැඹුරු කට්ට කිහිපයක් සකස් කරනු ලැබේ.

1. කුහරයේ සහ හරයේ අච්චුව කේතුකාකාර ස්ථානගත කිරීමේ බ්ලොක් හෝ නිරවද්ය ස්ථානගත කිරීමේ බ්ලොක් භාවිතා කළ යුතුය.මාර්ගෝපදේශය පැති හතරකින් හෝ අච්චුව වටා ස්ථාපනය කර ඇත.

2. අච්චු පාදයේ තහඩුව සහ යළි පිහිටුවීමේ සැරයටිය අතර ස්පර්ශක මතුපිටට තහඩුවට හානි නොකිරීම සඳහා පැතලි පෑඩයක් හෝ රවුම් පෑඩයක් භාවිතා කළ යුතුය.

3. මගපෙන්වීමේ රේල් පීල්ලේ සිදුරු සහිත කොටස බර්ස් සහ බර්ස් වළක්වා ගැනීම සඳහා අංශක 2 ට වඩා නැඹුරු විය යුතුය.සිදුරු සහිත කොටස තුනී තල ව්යුහයක් නොවිය යුතුය.

4. එන්නත් කරන ලද අච්චු නිෂ්පාදනවල දත් වැලැක්වීම සඳහා, stiffener පළල පෙනුම මතුපිට බිත්ති ඝණකම 50% ට වඩා අඩු විය යුතුය (පරමාදර්ශී අගය <40%).

5. නිෂ්පාදනයේ බිත්ති ඝණත්වය සාමාන්ය අගය විය යුතු අතර, අඩුම තරමින් හදිසි වෙනස් කිරීමක් සිදු කිරීම වැළැක්වීම සඳහා සලකා බැලිය යුතුය.

6. ඉන්ජෙක්ෂන් අච්චු කරන ලද කොටස විද්යුත් ආලේප කර ඇත්නම්, චංචල අච්චුවට ද ඔප දැමීම අවශ්ය වේ.ඔප දැමීමේ අවශ්යතා දෙවෙනි වන්නේ සැකසීමේ ක්රියාවලියේදී සීතල ද්රව්ය උත්පාදනය අඩු කිරීම සඳහා දර්පණ ඔප දැමීමේ අවශ්යතා වලට පමණි.

7. දුර්වල වාතාශ්රය ඇති කුහරවල සහ හරවල ඇති ඉළ ඇට සහ කට්ට අතෘප්තිය සහ පිළිස්සුම් සලකුණු වළක්වා ගැනීම සඳහා තැන්පත් කළ යුතුය.

8. ඇතුළු කිරීම්, ඇතුළු කිරීම් යනාදිය ස්ථානගත කර ස්ථිරව සවි කළ යුතු අතර, තැටියට භ්රමණ විරෝධී පියවර සැපයිය යුතුය.ඇතුල් කිරීම යටතේ තඹ සහ යකඩ පෑඩ් කිරීමට අවසර නැත.වෙල්ඩින් පෑඩ් ඉහළ නම්, වෑල්ඩින් කරන ලද කොටස විශාල මතුපිට ස්පර්ශයක් සාදා බිම පැතලි විය යුතුය.

පසු කාලය: මාර්තු-10-2022